-

Zhongye Heavy Industry Technology (Zhenjiang) Co., Ltd.

Entwurf, Entwicklung und Herstellung von Kupplungen

Mehr anzeigen -

Zhongye Heavy Industry Technology (Zhenjiang) Co., Ltd.

Entwurf, Entwicklung und Herstellung von Kupplungen

Mehr anzeigen

Anwendungsfeld

Zhongye Heavy Industry Technology (Zhenjiang) Co., Ltd.

Zhongye Heavy Industry Technology (Zhenjiang) Co., Ltd.

hat ihren Sitz in der bekannten historischen Stadt Zhenjiang. Wir sind ein Unternehmen, das Forschung und Entwicklung, Fertigung und Vertrieb integriert. Unsere Produkte finden breite Anwendung in der Metallurgie, im Bergbau, in der Wasserwirtschaft, in der Hebetechnik, in der Papierindustrie, in Hafenanlagen sowie in weiteren Industriebereichen.Zu unseren Hauptprodukten gehören Zahnkupplungen, elastische Hülsenhülsen-Stiftkupplungen, elastische Stiftsäulenkupplungen, Zahnkupplungen mit elastischen Stiften, Kardankupplungen, Reifenkupplungen, Klauenkupplungen, Sternkupplungen, Lamellenkupplungen, Trommelkupplungen, Gitterkupplungen, Oldham-Kupplungen, Flanschkupplungen, Schellenkupplungen, GL-Rollenkettenkupplungen sowie Sicherheitskupplungen. Darüber hinaus übernehmen wir die Entwicklung und Fertigung verschiedenster kundenspezifischer Sonderkupplungen.

Die neue Produktionsstätte umfasst eine Gesamtfläche von ca. 16.463,52 m², darunter eine Schwerwerkstatt mit 5.500 m², eine Präzisionswerkstatt mit 4.600 m², ein Büro- und Fitnessgebäude mit 2.000 m², eine Kantine mit 500 m² sowie ein Lager mit 1.000 m². Weitere 3.563 m² entfallen auf Straßen, Grünflächen und Parkplätze.

-

Warum uns wählen?Erfahren und vertrauenswürdig

Warum uns wählen?Erfahren und vertrauenswürdig -

Warum uns wählen?Zuverlässige Produktionsgarantie direkt vom Hersteller

Warum uns wählen?Zuverlässige Produktionsgarantie direkt vom Hersteller -

Warum uns wählen?Vollständige Produktpalette mit Unterstützung für kundenspezifische Lösungen

Warum uns wählen?Vollständige Produktpalette mit Unterstützung für kundenspezifische Lösungen -

Warum uns wählen?Hoher Wirkungsgrad und hohe Übertragungsgenauigkeit

Warum uns wählen?Hoher Wirkungsgrad und hohe Übertragungsgenauigkeit -

Warum uns wählen?Umfassender Pre-Sales- und After-Sales-Service

Warum uns wählen?Umfassender Pre-Sales- und After-Sales-Service

Werksstärke

FABRIKFÜHRUNG

-

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter.

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter. -

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter.

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter. -

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter.

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter. -

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter.

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter. -

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter.

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter. -

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter.

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter. -

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter.

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter. -

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter.

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter. -

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter.

Fortschrittliche AusrüstungWir verwenden immer sehr gute Maschinen und haben sehr professionelle Mitarbeiter.

Nachrichten & Veranstaltungen

NACHRICHTEN-UPDATE

-

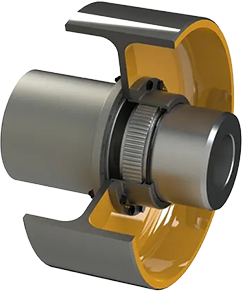

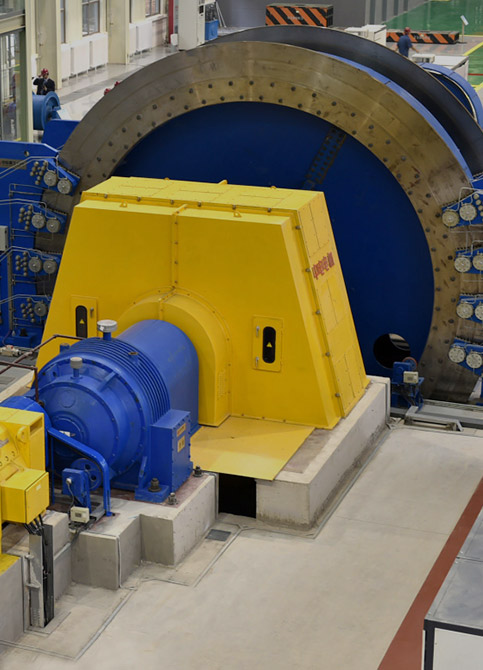

2026.03.05Was sind Zahnkupplungen und wie funktionieren sie?Wie funktioniert die Zahnradkupplung in mechanischen Kraftübertragungssystemen? Drehmomentübertragungsmechanismus der Zahnradkupplung Die Zahnradkupplung fungiert als mechanisches Gerät, das das Drehmoment zwischen zwei rotierenden Wellen überträgt und gleichzeitig einen gewissen Grad an Fehlausrichtung ausgleicht. In mechanischen Kraftübertragungssystemen muss das von einer Antriebsmaschine wie einem Elektromotoder, einer Turbine oder einem Motor erzeugte Drehmoment effizient auf angetriebene Geräte wie Pumpen, Kompressoren, Förderbänder und Industrieventilatoren übertragen werden. Durch die Zahnkupplungstechnologie kann diese Übertragung mit hoher Drehmomentkapazität und mechanischer Zuverlässigkeit erfolgen. Die working mechanism of a gear coupling is based on the interaction between Außenverzahnung auf der Nabe und Innenverzahnung in einer Hülle. Diese Zahnradzähne kämmen auf ähnliche Weise wie herkömmliche Zahnräder ineinander, ihre Hauptfunktion besteht jedoch nicht darin, die Drehgeschwindigkeit oder -richtung zu ändern. Stattdessen stellen sie eine flexible mechanische Verbindung her, die in der Lage ist, Rotationskräfte zu übertragen und gleichzeitig eine begrenzte Bewegung zwischen verbundenen Wellen zu ermöglichen. Wenn sich die Antriebswelle dreht, wird das Drehmoment über die auf der Welle montierte Nabe übertragen. Die Nabe enthält eine Außenverzahnung, die in die Innenverzahnung der Kupplungshülse eingreift. Wenn sich die Nabe dreht, übertragen die ineinandergreifenden Zahnradzähne ein Drehmoment auf die Hülse. Die Hülse überträgt dann die Rotationsenergie auf die Nabe, die mit der angetriebenen Welle verbunden ist. Dieser kontinuierliche Eingriff der Zahnradzähne ermöglicht die Übertragung des Drehmoments von der Eingangswelle zur Ausgangswelle mit minimalem Energieverlust. Die efficiency of torque transmission in gear couplings is influenced by several design characteristics, including tooth geometry, surface hardness, lubrication conditions, and contact area. Crowned gear teeth are commonly used to enhance performance and reduce localized stress concentrations. The crown shape allows the teeth to maintain proper contact even when slight shaft misalignment occurs. Da die Last gleichzeitig auf mehrere Zähne verteilt wird, sind Zahnkupplungen im Vergleich zu vielen anderen flexiblen Kupplungstypen in der Lage, sehr hohe Drehmomentwerte zu übertragen. Der Mehrzahnkontakt reduziert die Belastung jedes einzelnen Zahns, verbessert die Haltbarkeit und verlängert die Lebensdauer. Dieses Konstruktionsprinzip ist insbesondere bei Schwerindustrieanwendungen von Vorteil, bei denen häufig hohe Drehmomente und Stoßbelastungen auftreten. Ein weiterer wichtiger Faktor bei der Drehmomentübertragung ist die Schmierung. Zahnkupplungen arbeiten normalerweise mit Fett- oder Ölschmierung, um die Reibung zwischen den ineinandergreifenden Zahnradzähnen zu verringern. Eine ordnungsgemäße Schmierung minimiert den Verschleiß, verhindert Überhitzung und sorgt für eine reibungslose Drehbewegung. Ohne ausreichende Schmierung kann es zu beschleunigtem Verschleiß der Getriebezähne, Lochfraß oder Abrieb kommen, was die Leistung der Kupplung beeinträchtigen kann. Die torque capacity of a gear coupling can be described by the mechanical relationship between torque, force, and radius. T = F × r, In dieser Beziehung wird ein Drehmoment erzeugt, wenn eine Tangentialkraft in einem bestimmten Radius vom Rotationszentrum ausgeübt wird. Bei Zahnkupplungen bilden die Zahnradzähne die Kontaktflächen, an denen diese Tangentialkraft von einer rotierenden Komponente auf eine andere übertragen wird. In Hochleistungs-Kraftübertragungssystemen sind Zahnkupplungen so konstruiert, dass sie nicht nur ein konstantes Drehmoment, sondern auch schwankende Lasten, Drehrichtungsumkehr und vorübergehende Stoßkräfte bewältigen können. Aufgrund ihrer robusten Konstruktion und großen Kontaktfläche eignen sie sich besonders für Anwendungen, bei denen Zuverlässigkeit und Haltbarkeit von entscheidender Bedeutung sind. Prinzip des Ausgleichs von Zahnkupplungsfehlausrichtungen Eines der entscheidenden Merkmale einer Zahnkupplung ist ihre Fähigkeit, Wellenfehlausrichtungen auszugleichen und gleichzeitig eine effiziente Drehmomentübertragung aufrechtzuerhalten. In realen mechanischen Systemen ist eine perfekte Wellenausrichtung aufgrund von Einbautoleranzen, Wärmeausdehnung, struktureller Durchbiegung und dynamischen Belastungen während des Betriebs selten erreichbar. Zahnkupplungen sind speziell darauf ausgelegt, diese Bedingungen auszugleichen. Fehlausrichtungen in rotierenden Maschinen treten im Allgemeinen in drei Hauptformen auf: Winkelfehlausrichtung, Parallelfehlausrichtung und Axialverschiebung. Zahnkupplungen können Winkelversatz durch die Geometrie ihrer balligen Zahnradzähne ausgleichen. Durch das ballige Profil bleiben die Zähne auch dann in Kontakt, wenn die Wellen nicht perfekt ausgerichtet sind. Anstatt die gesamte Zahnoberfläche zu berühren, verlagert sich die Last über die Zahnkrone, wodurch der Eingriff aufrechterhalten und gleichzeitig die Kantenbelastung verringert wird. Eine parallele Fehlausrichtung, auch als versetzte Fehlausrichtung bezeichnet, tritt auf, wenn die Mittellinien zweier Wellen parallel, aber nicht kollinear sind. Zahnkupplungen tolerieren zwar eine Winkelfehlausrichtung besser als eine parallele Fehlausrichtung, können aber durch die Bewegung der Hülse relativ zu den Naben dennoch einen moderaten Versatz ausgleichen. Eine axiale Verschiebung entsteht, wenn sich im Betrieb der Abstand zwischen den beiden Wellen ändert. Beispielsweise kann eine thermische Ausdehnung dazu führen, dass sich Wellen bei steigenden Temperaturen verlängern. Zahnkupplungen ermöglichen eine begrenzte axiale Bewegung innerhalb der Hülse, um diese Änderungen auszugleichen, ohne übermäßige axiale Kräfte auf die angeschlossenen Geräte zu übertragen. Die crowned gear tooth design is critical to the misalignment compensation capability of gear couplings. The crown shape reduces the risk of tooth edge loading, which could otherwise lead to premature wear or failure. By distributing the load across the curved tooth surface, the coupling maintains smooth torque transmission even when minor misalignment occurs. Ein weiterer Faktor, der zum Ausgleich von Fehlausrichtungen beiträgt, ist das Spiel zwischen den Zähnen der Nabe und der Hülse. Dieses Spiel bietet die nötige Freiheit für relative Bewegungen und sorgt gleichzeitig für einen ausreichenden Zahneingriff. Die Ingenieure gleichen Spiel und Kontaktfläche sorgfältig aus, um sowohl Flexibilität als auch eine hohe Drehmomentkapazität zu erreichen. Der Ausgleich von Fluchtungsfehlern reduziert auch die Belastung angeschlossener Maschinenkomponenten wie Lager und Wellen. Ohne einen flexiblen Kupplungsmechanismus würden Fehlausrichtungskräfte direkt auf das mechanische System übertragen und möglicherweise Vibrationen, Lagerverschleiß und Wellenermüdung verursachen. Zahnkupplungen wirken als mechanischer Puffer, der diese Belastungen aufnimmt und umverteilt. In vielen Schwerindustrieumgebungen ändern sich die Fehlausrichtungsbedingungen aufgrund von Lastschwankungen und Temperaturschwankungen dynamisch. Zahnkupplungen können sich während des Betriebs kontinuierlich an diese Veränderungen anpassen und sorgen so für eine gleichbleibende Leistung auch unter anspruchsvollen Bedingungen. Lastverteilung der Zahnkupplung und Zahnkontaktverhalten Die load distribution characteristics of gear couplings play a critical role in their ability to transmit high torque efficiently. When torque is applied to the coupling, multiple gear teeth engage simultaneously, sharing the load across the entire circumference of the coupling interface. This multi-tooth contact significantly reduces the stress experienced by individual teeth. Die load path begins at the driving hub, where torque is applied from the rotating shaft. The gear teeth on the hub engage with the internal teeth of the sleeve. As rotational force is applied, the teeth transmit tangential forces along the pitch circle of the coupling. Because several teeth are engaged at the same time, the total load is distributed rather than concentrated. Die contact behavior between gear teeth is influenced by factors such as tooth profile accuracy, surface finish, material hardness, and lubrication quality. Precision machining ensures that the gear teeth mesh smoothly without excessive backlash or interference. High-quality surface finishes reduce friction and improve the efficiency of torque transmission. Neben Tangentialkräften wirken auf die Verzahnung im Betrieb auch Radial- und Axialkräfte ein. Radiale Kräfte entstehen durch den Kontaktdruck zwischen den ineinandergreifenden Zähnen, während axiale Kräfte durch Fehlausrichtung oder axiale Bewegung der Wellen entstehen können. Die Konstruktion der Kupplung muss diese Kräfte aufnehmen, ohne dass es zu übermäßiger Verformung oder Verschleiß kommt. Die Materialauswahl ist ein weiterer wichtiger Faktor, der die Lastverteilung beeinflusst. Getriebekupplungskomponenten werden typischerweise aus hochfesten legierten Stählen hergestellt, die Wärmebehandlungsprozessen wie Aufkohlen oder Induktionshärten unterzogen werden. Diese Behandlungen erhöhen die Oberflächenhärte bei gleichzeitiger Beibehaltung der Kernzähigkeit, sodass die Zähne wiederholten Belastungszyklen standhalten können. Oberflächenkontaktmuster werden während der Entwurfs- und Testphase der Entwicklung von Zahnkupplungen sorgfältig analysiert. Ingenieure untersuchen die Kontaktverteilung über die Zahnoberfläche, um sicherzustellen, dass die Belastung gleichmäßig verteilt wird. Ungleichmäßige Kontaktmuster können auf eine Fehlausrichtung, Herstellungsfehler oder unzureichende Schmierung hinweisen. Dynamische Belastungsbedingungen beeinflussen das Zahnkontaktverhalten zusätzlich. In Anwendungen wie Walzwerken, Bergbaumaschinen und Schiffsantriebssystemen können Drehmomentbelastungen schnell schwanken. Zahnkupplungen sind darauf ausgelegt, diese dynamischen Bedingungen zu bewältigen, indem sie einen stabilen Zahneingriff auch bei erheblichen Drehmomentschwankungen aufrechterhalten. Die interaction between gear teeth also produces sliding motion along the contact surfaces. This sliding action requires effective lubrication to prevent metal-to-metal contact. Grease or oil lubricants form a protective film that reduces friction and dissipates heat generated during operation. Die combination of multi-tooth engagement, hardened materials, and controlled lubrication enables gear couplings to achieve exceptional torque capacity and long operational life. Their ability to distribute loads effectively makes them one of the most reliable coupling solutions for demanding industrial environments. Dynamische Leistung von Zahnradkupplungen in rotierenden Maschinen Zahnkupplungen werden in komplexen rotierenden Maschinensystemen eingesetzt, in denen dynamische Kräfte die Gesamtleistung beeinflussen. Mit steigender Drehzahl werden Zentrifugalkräfte, Vibration und dynamische Fehlausrichtung zu immer bedeutenderen Faktoren, die das Kupplungsverhalten beeinflussen. Bei höheren Drehzahlen wirkt die Zentrifugalkraft auf die Kupplungsteile, insbesondere auf die Hülse und das Schmiermedium. Diese Kraft kann das Schmiermittel im Kupplungsgehäuse neu verteilen und möglicherweise die Schmierwirkung beeinträchtigen. Durch die richtige Dichtungs- und Schmierkonstruktion wird sichergestellt, dass das Schmiermittel gleichmäßig über die Zahnradzähne verteilt bleibt. Die Rotationsdynamik bringt auch Vibrationen in das System. Vibrationen können durch Unwucht rotierender Komponenten, Fehlausrichtung oder schwankende Drehmomentbelastungen verursacht werden. Zahnkupplungen müssen trotz dieser dynamischen Bedingungen einen stabilen Zahneingriff aufrechterhalten. Das ballige Zahndesign trägt dazu bei, leichte Bewegungen auszugleichen und gleichzeitig eine gleichmäßige Drehmomentübertragung aufrechtzuerhalten. Die mass and inertia of the coupling also influence system dynamics. Larger couplings with greater mass may affect the natural frequency of the rotating system. Engineers must consider these factors when selecting a coupling to avoid resonance conditions that could lead to excessive vibration. Diermal effects further contribute to dynamic performance. As machinery operates, friction and environmental conditions generate heat within the coupling. Thermal expansion can alter shaft alignment and coupling dimensions. Gear couplings accommodate these changes through their flexible tooth engagement and axial movement capability. In Hochleistungsanwendungen wie Stahlwerken, Kraftwerken und Schiffsantriebssystemen sind Zahnkupplungen häufig Stoßbelastungen und plötzlichen Drehmomentumkehrungen ausgesetzt. Durch ihre robuste Bauweise können sie diese Kräfte ohne strukturelle Schäden aufnehmen. Der verteilte Lastpfad über mehrere Zähne trägt dazu bei, lokale Überbeanspruchungen zu verhindern. Die dynamic behavior of gear couplings is often evaluated using advanced simulation tools such as finite element analysis and dynamic modeling. These analyses help engineers predict stress distribution, vibration characteristics, and fatigue life under various operating conditions. Zahnkupplungen spielen daher eine entscheidende Rolle bei der Aufrechterhaltung der Stabilität mechanischer Kraftübertragungssysteme. Ihre Fähigkeit, unter dynamischen Bedingungen zuverlässig zu arbeiten, stellt sicher, dass Industriemaschinen auch in anspruchsvollen Umgebungen effizient arbeiten können. Was sind die Hauptkomponenten einer Zahnkupplung und wie funktionieren sie? A Zahnradkupplung ist ein mechanisches Gerät zur Verbindung zweier rotierender Wellen, um in Industriemaschinen Drehmomente effizient zu übertragen. Die Struktur einer Zahnkupplung ist so konstruiert, dass sie hohen Drehmomentbelastungen standhält, Wellenfehlausrichtungen ausgleicht und eine stabile Kraftübertragung unter anspruchsvollen Betriebsbedingungen gewährleistet. Die innere Architektur einer Zahnkupplung besteht aus mehreren präzisionsgefertigten Komponenten, die miteinander interagieren, um eine zuverlässige Drehmomentübertragung, kontrollierte Flexibilität und langfristige Haltbarkeit in hochbeanspruchten mechanischen Systemen zu gewährleisten. Jede Komponente einer Zahnkupplung erfüllt eine bestimmte mechanische Funktion innerhalb der Kraftübertragungsbaugruppe. Durch die Kombination von Naben, Hülsen, Zähnen, Dichtungen, Schmiersystemen und Befestigungselementen entsteht ein robuster Kupplungsmechanismus, der unter hohen Lasten, schwankendem Drehmoment und kontinuierlicher Drehbewegung betrieben werden kann. Das Design dieser Komponenten wird von Faktoren wie Drehmomentkapazität, Wellengröße, Drehzahl, Fehlausrichtungstoleranz, Schmierungsanforderungen und Umgebungsbedingungen beeinflusst, die üblicherweise in Industrieanlagen anzutreffen sind. Struktur und mechanische Rolle der Zahnradkupplungsnabe Die hub is one of the primary structural elements of a gear coupling. It serves as the direct connection between the rotating shaft and the coupling assembly. Each gear coupling typically includes two hubs, with one hub mounted on the driving shaft and the other mounted on the driven shaft. These hubs are responsible for transmitting rotational motion from the shafts into the coupling mechanism. Die outer surface of the hub contains Außenverzahnung , die präzise bearbeitet sind, um in die Innenverzahnung der Kupplungshülse einzugreifen. Diese Verzahnungen bilden die primäre Drehmomentübertragungsschnittstelle innerhalb des Kupplungssystems. Wenn sich die Antriebswelle dreht, dreht sich gleichzeitig die Nabe, und die Außenverzahnung überträgt durch ihren Kontakt mit der Innenhülsenverzahnung Drehmoment. Zahnkupplungsnaben werden üblicherweise aus hochfesten legierten Stählen hergestellt, die hohen mechanischen Belastungen und wiederholten Belastungszyklen standhalten. Zur Verbesserung der Oberflächenhärte und Verschleißfestigkeit werden häufig Wärmebehandlungsverfahren wie Aufkohlen, Induktionshärten oder Nitrieren eingesetzt. Diese Behandlungen erhöhen die Haltbarkeit der Zahnradzähne und sorgen gleichzeitig für ausreichende Zähigkeit im Nabenkern, um Rissbildung oder Ermüdungsversagen zu widerstehen. Die hub bore is machined to match the shaft diameter and may include a Keilnut , Spline-Schnittstelle oder Presspassung, je nach Designanforderungen. Eine Passfederverbindung ist eine der gebräuchlichsten Methoden zur Befestigung der Nabe an der Welle. Die Passfeder überträgt das Drehmoment zwischen der Welle und der Nabe und verhindert gleichzeitig eine relative Drehung. Die richtige Ausrichtung und sichere Montage der Nabe sind entscheidend für die Leistung des gesamten Zahnkupplungssystems. Jegliche Lockerheit oder unsachgemäße Passung zwischen Nabe und Welle kann zu Vibrationen, ungleichmäßiger Lastverteilung oder vorzeitigem Komponentenverschleiß führen. Aus diesem Grund umfassen die Installationsverfahren typischerweise eine präzise Wellenvorbereitung, eine genaue Passfedermontage und ein kontrolliertes Drehmoment-Anziehen der Halteelemente. In industriellen Hochleistungsanwendungen wie Förderbändern im Bergbau, Walzwerken, Schiffsantriebssystemen und Energieerzeugungsanlagen müssen Getriebekupplungsnaben extrem hohe Drehmomentbelastungen bewältigen und gleichzeitig einen stabilen mechanischen Eingriff mit der Welle aufrechterhalten. Getriebekupplungshülse und interne Getriebeschnittstelle Die sleeve, sometimes referred to as the Getriebekupplungshülse or Kupplungsschale ist das zentrale Bauteil, das die beiden Naben innerhalb der Kupplungsbaugruppe verbindet. Die Innenfläche der Hülse enthält Innenverzahnung die in die Außenverzahnung jeder Nabe eingreifen. Die sleeve functions as the torque transfer bridge between the driving hub and the driven hub. When the driving hub rotates, its gear teeth engage with the internal teeth of the sleeve, causing the sleeve to rotate. The rotating sleeve then transmits torque to the second hub, which drives the connected shaft. Die internal gear teeth of the sleeve are typically designed with a slightly larger profile than the external hub teeth to allow proper meshing and controlled clearance. This clearance is necessary to accommodate shaft misalignment and axial movement during operation. Zahnkupplungshülsen werden häufig als solche hergestellt zweiteilige Baugruppe oder ein einteilige Hülse abhängig von der Kupplungsausführung. Zweiteilige Hülsen ermöglichen eine einfachere Installation und Wartung, insbesondere in großen Industrieanlagen, in denen die Demontage angeschlossener Maschinen schwierig sein kann. Das geteilte Hülsendesign ermöglicht es Technikern, die Hülse zu entfernen oder auszutauschen, ohne die Nabenmontage auf den Wellen zu beeinträchtigen. Bei Hochleistungszahnkupplungen werden die Innenverzahnungen präzisionsgefertigt, um genaue Kontaktmuster und reibungslose Drehbewegungen zu gewährleisten. Oberflächenbearbeitungsprozesse wie Schleifen oder Honen können angewendet werden, um die Zahngeometrie zu verbessern und die Reibung zwischen ineinandergreifenden Oberflächen zu verringern. Die sleeve must also withstand significant radial and tangential forces generated by torque transmission. As torque increases, the contact pressure between the hub teeth and sleeve teeth also increases. Therefore, the sleeve is typically constructed from hardened alloy steel capable of resisting wear, deformation, and fatigue under continuous load conditions. Bei vielen Zahnkupplungskonstruktionen dient die Hülse auch als Kupplung Schmierkammer . Im Hülsenhohlraum befindet sich Schmierfett oder -öl, um sicherzustellen, dass die ineinandergreifenden Zahnradzähne während des Betriebs ordnungsgemäß geschmiert bleiben. Das Innenvolumen der Hülse ermöglicht die Zirkulation des Schmiermittels über die Zahnoberflächen des Zahnrads, während sich die Kupplung dreht. Zahnkupplung, ballige Zahngeometrie Die geometry of the gear teeth plays a crucial role in the mechanical performance of a gear coupling. Unlike standard gear systems used for speed reduction or motion transmission, gear coupling teeth are specifically designed to accommodate shaft misalignment while maintaining consistent torque transfer. Die external teeth on the hubs are typically designed with a gekröntes Profil Das bedeutet, dass die Zahnoberfläche entlang ihrer axialen Länge eine leicht gekrümmte Form aufweist. Durch diese Kronenform bleiben die Zähne des Zahnrads auch dann in Kontakt, wenn die Wellen nicht perfekt ausgerichtet sind. Wenn zwischen den beiden Wellen eine Winkelfehlausrichtung auftritt, verschieben die balligen Zahnradzähne ihren Kontaktpunkt entlang der gekrümmten Oberfläche, anstatt die Spannung an den Zahnkanten zu konzentrieren. Dieses Design reduziert lokale Spannungskonzentrationen und verhindert Kantenbelastungen, die zu Zahnschäden führen könnten. Die crowned tooth design also allows the coupling to accommodate minor axial movement between shafts. Thermal expansion, load variations, and structural deflection can cause shafts to move slightly during operation. The curved tooth geometry enables the gear teeth to slide along each other while maintaining torque transmission. Das Zahnkontaktverhalten innerhalb einer Zahnkupplung wird von mehreren technischen Faktoren beeinflusst, darunter Teilkreisdurchmesser, Eingriffswinkel, Zahnmodul und Oberflächenbeschaffenheit. Diese Parameter werden sorgfältig ausgewählt, um eine optimale Lastverteilung über die Zahnradzähne sicherzustellen. Die relationship between transmitted torque and the forces acting on the gear teeth can be represented by the following mechanical relationship. In diesem Ausdruck wird das Drehmoment durch eine Tangentialkraft erzeugt, die in einem bestimmten Radius vom Rotationszentrum aus wirkt. Bei einer Zahnradkupplung bilden die Zahnradzähne die Kontaktflächen, an denen diese Tangentialkraft zwischen rotierenden Komponenten übertragen wird. Durch die richtige Zahngeometrie wird sichergestellt, dass die Tangentialkraft gleichzeitig auf mehrere Zähne verteilt wird. Durch diesen Vielzahneingriff können Zahnkupplungen im Vergleich zu vielen anderen flexiblen Kupplungskonstruktionen ein deutlich höheres Drehmoment übertragen. Getriebekupplungsdichtungen und Schmiermittel-Eindämmungssystem Beim Betrieb von Zahnkupplungen spielt die Schmierung eine entscheidende Rolle, da die ineinandergreifenden Zahnradzähne während der Drehung sowohl eine Roll- als auch eine Gleitbewegung erfahren. Ohne wirksame Schmierung kann die Reibung zwischen den Zahnradzähnen zu übermäßigem Verschleiß, Überhitzung und vorzeitigem Ausfall führen. Um eine ordnungsgemäße Schmierung aufrechtzuerhalten, sind Zahnkupplungen mit ausgestattet Dichtungssysteme Sie halten Fett oder Öl in der Kupplungsbaugruppe zurück und verhindern gleichzeitig das Eindringen von Verunreinigungen. Diese Dichtungen werden typischerweise an der Schnittstelle zwischen der Hülse und den Naben installiert. Zu den gängigen Dichtungstypen, die in Zahnkupplungen verwendet werden, gehören Gummilippendichtungen, O-Ring-Dichtungen, Labyrinthdichtungen und Metallsicherungsringe. Jede Dichtungsmethode wird basierend auf Betriebsbedingungen wie Drehzahl, Temperaturbereich, Umgebungseinflüssen und Wartungsintervallen ausgewählt. Gummilippendichtungen werden häufig in mittelschnell laufenden Industrieanlagen eingesetzt, da sie eine zuverlässige Schmierung und einen wirksamen Schutz vor Verschmutzung bieten. Bei Hochtemperatur- oder Hochleistungsanwendungen können spezielle Dichtungsmaterialien verwendet werden, um chemischer Belastung oder thermischer Zersetzung zu widerstehen. Die lubrication system inside the gear coupling ensures that a protective film of lubricant remains between the contacting gear tooth surfaces. This lubricant film reduces friction and dissipates heat generated during torque transmission. Fettschmierung wird häufig für Kupplungen mit niedriger bis mittlerer Geschwindigkeit verwendet, da sie leichter im Kupplungsgehäuse gehalten werden kann. Ölschmierung kann in Hochgeschwindigkeits-Zahnkupplungen verwendet werden, wo eine verbesserte Wärmeableitung und Flüssigkeitszirkulation erforderlich sind. Um eine gleichbleibende Leistung der Zahnkupplung zu gewährleisten, ist eine regelmäßige Wartung der Schmierung erforderlich. Im Laufe der Zeit können sich Schmierstoffe aufgrund von Temperatureinwirkung, Verschmutzung oder mechanischem Versagen verschlechtern. Das Nachfüllen oder Ersetzen des Schmiermittels trägt dazu bei, optimale Betriebsbedingungen für die Verzahnung aufrechtzuerhalten. Was sind die Hauptvorteile der Zahnkupplung im Vergleich zu anderen Kupplungen? In industriellen Kraftübertragungssystemen wirkt sich die Auswahl des richtigen Kupplungstyps direkt auf die Effizienz, Zuverlässigkeit und Betriebslebensdauer der Ausrüstung aus. A Zahnradkupplung gilt weithin als eine der robustesten und leistungsstärksten Kupplungslösungen für Schwerlastanwendungen. Zahnkupplungen dienen dazu, zwei rotierende Wellen zu verbinden und gleichzeitig hohe Drehmomentlasten zu übertragen, Wellenfehlausrichtungen auszugleichen und eine stabile mechanische Leistung unter anspruchsvollen Betriebsbedingungen aufrechtzuerhalten. Im Vergleich zu vielen anderen Kupplungstypen, die in Industriemaschinen verwendet werden – wie z Klauenkupplung , Netzkopplung , und Flanschkupplung – Zahnkupplungen bieten mehrere technische Vorteile in Bezug auf Drehmomentkapazität, Lastverteilung, Fehlausrichtungstoleranz, Haltbarkeit und mechanische Zuverlässigkeit. Aufgrund dieser Vorteile eignen sich Zahnkupplungen besonders für schwere Industrieumgebungen wie Bergbaumaschinen, Stahlwerke, Schiffsantriebssysteme, Energieerzeugungsanlagen und große Kompressorantriebe. Hohe Drehmomentübertragungskapazität der Zahnradkupplung Einer der größten Vorteile einer Zahnkupplung ist ihre außergewöhnliche Drehmomentübertragungsfähigkeit. Zahnkupplungen sind im Vergleich zu vielen anderen flexiblen Kupplungstypen, die in mechanischen Kraftübertragungssystemen verwendet werden, speziell für die Bewältigung extrem hoher Drehmomentbelastungen ausgelegt. Die torque transmission capability of a coupling is largely determined by the contact area through which rotational force is transferred. In a gear coupling, torque is transmitted through the meshing interaction of multiple gear teeth between the hubs and the sleeve. Unlike elastomeric couplings or simple rigid couplings, gear couplings distribute the transmitted load across several gear teeth simultaneously. This multi-tooth engagement dramatically increases the load-bearing capacity of the coupling. Die mechanical relationship between transmitted torque and tangential force can be represented as: In dieser Beziehung wird ein Drehmoment erzeugt, wenn eine Tangentialkraft in einem bestimmten Radius von der Drehachse wirkt. Innerhalb einer Zahnradkupplungsbaugruppe wird diese Tangentialkraft über die Zahnkontaktflächen übertragen, die sich rund um den Teilkreisdurchmesser der Kupplung befinden. Da sich mehrere Zähne gleichzeitig die Last teilen, wird die Belastung jedes einzelnen Zahns deutlich reduziert. Dieser verteilte Lastpfad ermöglicht es Zahnkupplungen, wesentlich höhere Drehmomente zu übertragen, ohne die zulässigen Belastungsgrenzen des Materials zu überschreiten. Daher werden Zahnkupplungen häufig in Hochleistungsantriebssystemen eingesetzt, bei denen die Drehmomentbelastung erheblich ist und ein kontinuierlicher Betrieb erforderlich ist. Große Industriemotoren, Dampfturbinen und Hochleistungspumpen sind häufig auf Zahnkupplungen angewiesen, um die Antriebsausrüstung mit angetriebenen Maschinen zu verbinden. Bei diesen Anwendungen können Drehmomente Tausende oder sogar Millionen Newtonmeter erreichen. Die strukturelle Festigkeit der Zahnkupplungskomponenten ermöglicht es ihnen, auch unter diesen extremen mechanischen Belastungen eine zuverlässige Leistung aufrechtzuerhalten. Im Gegensatz dazu sind Kupplungen auf Elastomerbasis wie Klauenkupplungen auf flexible Gummielemente zur Drehmomentübertragung angewiesen. Während diese Kupplungen eine hervorragende Vibrationsdämpfung bieten, ist ihre Drehmomentkapazität durch die mechanischen Eigenschaften des Elastomermaterials begrenzt. Hohe Drehmomentbelastungen können zu einer Verformung oder einem Ausfall des Elastomers führen, wodurch sie für Hochleistungsanwendungen ungeeignet sind. Starre Kupplungen wie Flanschkupplungen können ein hohes Drehmoment übertragen, tolerieren jedoch keine Fehlausrichtung zwischen Wellen. Jede Fehlausrichtung kann zu erheblichen Belastungen der Wellen und Lager führen. Zahnkupplungen bieten sowohl eine hohe Drehmomentkapazität als auch kontrollierte Flexibilität und eignen sich daher besser für komplexe Industriesysteme. Überlegene Fähigkeit der Zahnradkupplung zum Ausgleich von Fehlausrichtungen Ein weiterer wichtiger Vorteil von Zahnkupplungen ist ihre Fähigkeit, Wellenfehlausrichtungen auszugleichen und gleichzeitig eine effiziente Drehmomentübertragung aufrechtzuerhalten. In realen Industrieanlagen ist es aufgrund von Installationstoleranzen, Fundamentsetzungen, Wärmeausdehnung und struktureller Durchbiegung äußerst schwierig, eine perfekte Ausrichtung zwischen zwei rotierenden Wellen zu erreichen. Zahnkupplungen sind mit ausgelegt ballige Verzahnung , die es der Kupplung ermöglichen, Winkelfehler zwischen den verbundenen Wellen auszugleichen. Das kronenförmige Zahnprofil ermöglicht eine Verschiebung des Kontaktpunkts zwischen ineinandergreifenden Zähnen entlang der gekrümmten Oberfläche, wenn die Wellen von der perfekten Ausrichtung abweichen. Diese Geometrie verhindert Kantenbelastungen und gewährleistet eine weiterhin reibungslose Drehmomentübertragung. Eine Winkelfehlausrichtung tritt auf, wenn sich die Achsen zweier Wellen in einem leichten Winkel schneiden, anstatt eine vollkommen gerade Linie zu bilden. Zahnkupplungen können je nach spezifischem Design und Größe der Kupplung normalerweise Winkelfehler im Bereich von etwa 0,5 Grad bis 1,5 Grad ausgleichen. Neben Winkelversatz tolerieren Zahnkupplungen auch begrenzte Parallelversätze und axiale Verschiebungen. Eine parallele Fehlausrichtung tritt auf, wenn die Wellen parallel bleiben, ihre Mittellinien jedoch versetzt sind. Eine axiale Verschiebung entsteht, wenn sich der Abstand zwischen den Wellen während des Betriebs aufgrund von Wärmeausdehnung oder Lastschwankungen ändert. Viele Industriemaschinen unterliegen während des Betriebs ständigen thermischen Schwankungen. Wenn die Temperaturen steigen, dehnen sich die Schächte aus und die relative Position der angeschlossenen Geräte kann sich geringfügig verschieben. Zahnkupplungen ermöglichen diese Bewegung, ohne übermäßige Belastungen auf die angeschlossenen Maschinen zu übertragen. Flexible Kupplungen wie z Netzkopplung Auch Fluchtungsfehler können bis zu einem gewissen Grad ausgeglichen werden, bei der Übertragung hoher Drehmomentbelastungen kann ihre Toleranz gegenüber Zahnfehlausrichtungen jedoch geringer sein als die von Zahnkupplungen. Gitterkupplungen basieren auf Federelementen, die sich unter Last verbiegen, während Zahnradkupplungen durch gehärtete Zahnradzähne einen starren mechanischen Kontakt aufrechterhalten. Starre Kupplungen wie z Flanschkupplung kann eine Fehlausrichtung überhaupt nicht tolerieren. Selbst geringfügige Fehlausrichtungen in einer starren Kupplung können zu übermäßigen Lagerbelastungen, Wellenverbiegungen, Vibrationen und vorzeitigem Geräteausfall führen. Zahnkupplungen beseitigen viele dieser Risiken, indem sie eine kontrollierte mechanische Flexibilität bieten. Lange Lebensdauer und hohe mechanische Haltbarkeit der Getriebekupplung Zahnkupplungen sind für eine lange Lebensdauer in schweren Industrieumgebungen ausgelegt. Ihre Haltbarkeit ist größtenteils auf die bei ihrer Konstruktion verwendeten Materialien, die Wärmebehandlungsprozesse der Zahnradzähne und die Schmiersysteme zum Schutz der Kontaktflächen zurückzuführen. Die meisten Getriebekupplungskomponenten werden aus hochfesten legierten Stählen wie Chrom-Molybdän-Stahl oder Nickellegierungsstahl hergestellt. Diese Materialien bieten eine hervorragende mechanische Festigkeit, Ermüdungsbeständigkeit und Verschleißfestigkeit. Nach der Bearbeitung werden die Zahnradzähne typischerweise mit Verfahren wie Aufkohlen oder Induktionshärten wärmebehandelt. Diese Behandlungen erzeugen eine gehärtete Oberflächenschicht, die Verschleiß widersteht, während gleichzeitig ein robuster Innenkern erhalten bleibt, der mechanische Stöße absorbiert. Während des Betriebs erfahren die kämmenden Zahnradzähne sowohl Roll- als auch Gleitkontakt. Die Schmierung spielt eine entscheidende Rolle bei der Vermeidung übermäßiger Reibung zwischen diesen Oberflächen. Zahnkupplungen sind mit Schmierkammern ausgestattet, die Fett oder Öl enthalten, um einen Schutzfilm zwischen den Zahnradzähnen aufrechtzuerhalten. Die lubricant reduces friction, dissipates heat, and prevents metal-to-metal contact that could cause surface damage such as scoring, pitting, or galling. Proper lubrication significantly extends the service life of the gear coupling components. Im Vergleich zu Elastomerkupplungen, die auf flexiblen Polymermaterialien basieren, die mit der Zeit abbauen, behalten Zahnkupplungen über ihre gesamte Lebensdauer hinweg gleichbleibende mechanische Eigenschaften bei. Elastomerelemente können aufgrund von Temperatureinwirkung, chemischer Verunreinigung oder mechanischer Ermüdung verhärten, reißen oder an Elastizität verlieren. Zahnkupplungen sind zur Drehmomentübertragung nicht auf Elastomerkomponenten angewiesen, sodass sie auch in rauen Industrieumgebungen zuverlässig funktionieren. Schwerindustriebereiche wie die Stahlproduktion, Bergbaubetriebe und Schiffsantriebssysteme erfordern häufig einen Dauerbetrieb unter hohen Lasten. In diesen Umgebungen können Geräteausfallzeiten äußerst kostspielig sein. Die lange Lebensdauer und Haltbarkeit von Zahnkupplungen machen sie zu einer bevorzugten Lösung für die Aufrechterhaltung eines zuverlässigen Betriebs unter solch anspruchsvollen Bedingungen. Effiziente Lastverteilung und Stoßlastbeständigkeit der Getriebekupplung Ein weiterer wichtiger Vorteil von Zahnkupplungen ist ihre Fähigkeit, Lasten effizient auf mehrere Kontaktpunkte zu verteilen. Bei der Drehmomentübertragung über die Kupplung greifen mehrere Verzahnungen gleichzeitig entlang des Umfangs der Kupplungsschnittstelle ein. Diese punktuelle Lastverteilung reduziert die Belastung jedes einzelnen Zahns. Die even distribution of mechanical load helps prevent localized stress concentrations that could lead to premature component failure. By sharing the transmitted force across multiple gear teeth, the coupling can safely handle both steady loads and sudden shock loads. Stoßbelastungen treten auf, wenn plötzliche Drehmomentänderungen in das System eingeleitet werden. Diese Belastungen können durch schnelle Beschleunigung, plötzliches Bremsen, Stoßkräfte oder Prozessstörungen innerhalb der angetriebenen Maschine entstehen. Zahnkupplungen sind aufgrund der Festigkeit der Verzahnung und des verteilten Lastpfades in der Lage, diese Belastungen ohne strukturelle Schäden aufzunehmen. Industrieanlagen wie Brecher, Walzwerke und Kolbenkompressoren erzeugen häufig schwankende Drehmomentlasten. Die mechanische Robustheit von Zahnkupplungen ermöglicht es ihnen, unter diesen dynamischen Bedingungen eine stabile Leistung aufrechtzuerhalten. Im Gegensatz dazu absorbieren Elastomerkupplungen Stoßbelastungen durch Verformung flexibler Elemente. Dieser Ansatz sorgt zwar für Vibrationsdämpfung, wiederholte Stoßbelastungen können jedoch zu Ermüdung oder Rissen des Elastomermaterials führen. Zahnkupplungen basieren auf gehärteten Metallkomponenten, die wiederholten Belastungszyklen ohne wesentliche Verschlechterung standhalten. Die combination of strong materials, multi-tooth load distribution, and controlled lubrication allows gear couplings to operate reliably under both steady-state and dynamic loading conditions. This capability is particularly valuable in heavy industrial machinery where load fluctuations are common and mechanical reliability is essential. *]:pointer-events-auto scroll-mt-(--header-height)" data-scroll-anchor="false" data-testid="conversation-turn-11" data-turn="user" data-turn-id="958b910e-12b8-4ac1-94fd-4a0fa8afcda6" dir="auto" tabindex="-1"> *]:pointer-events-auto scroll-mt-[calc(var(--header-height) min(200px,max(70px,20svh)))]" data-scroll-anchor="true" data-testid="conversation-turn-12" data-turn="assistant" data-turn-id="request-WEB:26825dea-41d5-4641-9198-b9f6153842d5-5" dir="auto" tabindex="-1"> Wo werden Zahnkupplungen in industriellen Anwendungen häufig eingesetzt? Die Zahnradkupplung wird häufig in zahlreichen Industriebereichen eingesetzt, in denen eine hohe Drehmomentübertragung, Ausgleich von Wellenversatz und lange Betriebsdauer erforderlich sind. In modernen industriellen Kraftübertragungssystemen arbeiten rotierende Maschinen häufig unter hohen Lasten, schwankendem Drehmoment und rauen Umgebungsbedingungen. Zahnkupplungen sorgen für eine robuste mechanische Verbindung zwischen Antriebsausrüstung und angetriebenen Maschinen und sorgen gleichzeitig für eine effiziente Kraftübertragung. Bei industriellen Anwendungen handelt es sich häufig um große Elektromotoren, Turbinen, Dieselmotoren und hydraulische Antriebe, die Energie an Kompressoren, Pumpen, Förderbänder, Brecher und verschiedene Prozessgeräte übertragen. Zahnkupplungen dienen als Schnittstelle, die diese Maschinen verbindet und gleichzeitig einen stabilen mechanischen Betrieb gewährleistet. Ihre Konstruktion ermöglicht es ihnen, großen Drehmomentbelastungen standzuhalten, kleinere Wellenfehlausrichtungen auszugleichen und zuverlässig in Umgebungen mit hohen Temperaturen, starken Vibrationen oder Staub zu arbeiten. Aufgrund dieser Eigenschaften werden Zahnkupplungen häufig in Branchen wie der Stahlherstellung, Bergbaubetrieben, der Energieerzeugung, Schiffsantrieben, der Zementproduktion und der petrochemischen Verarbeitung eingesetzt. Jede dieser Branchen stellt einzigartige mechanische Herausforderungen dar, die Kupplungslösungen erfordern, die eine konsistente Drehmomentübertragung und mechanische Stabilität gewährleisten. Zahnradkupplung Applications In Steel And Metallurgical Industries Die steel and metallurgical industries represent one of the most demanding operating environments for mechanical power transmission systems. Steel production facilities rely on large-scale machinery such as rolling mills, blast furnace equipment, continuous casting machines, and slab handling conveyors. These machines operate under extremely high loads and often experience significant torque fluctuations during production processes. Zahnkupplungen werden häufig zur Anbindung von Hochleistungs-Elektromotoren oder Turbinen an Walzwerksantriebe eingesetzt. Walzwerke erfordern eine präzise Drehmomentsteuerung bei der Verarbeitung von Stahlbrammen bei hohen Temperaturen und hohem mechanischen Druck. Die mechanischen Belastungen im Walzbetrieb können extrem hoch sein und die Kupplung, die den Motor mit dem Getriebe des Walzwerks verbindet, muss dieses Drehmoment störungsfrei übertragen. In einem Walzwerkssystem treibt ein großer Motor ein Untersetzungsgetriebe an, das die Drehbewegung auf die Walzzylinder überträgt. Zahnkupplungen werden üblicherweise zwischen Motor und Getriebe sowie zwischen Getriebe und Walzausrüstung eingebaut. Ihre hohe Drehmomentkapazität ermöglicht es ihnen, die zum Verformen von Stahlknüppeln oder -brammen erforderliche Kraft zu übertragen und gleichzeitig einen stabilen mechanischen Eingriff aufrechtzuerhalten. Die environment inside steel plants often includes elevated temperatures, metal dust, and continuous vibration generated by heavy machinery. Gear couplings are designed with hardened steel gear teeth and sealed lubrication systems that allow them to operate reliably in such conditions. The internal lubrication chamber protects the gear tooth surfaces from excessive wear, while the sealed structure prevents contaminants from entering the coupling assembly. Auch Stranggussmaschinen in der Stahlproduktion nutzen Zahnkupplungen zur Verbindung mehrerer Antriebseinheiten. Diese Maschinen transportieren geschmolzenen Stahl durch kontrollierte Kühlzonen, um feste Brammen zu formen. Die mechanischen Antriebssysteme, die die Förderrollen steuern, müssen eine synchronisierte Bewegung aufrechterhalten, um eine gleichbleibende Gussqualität sicherzustellen. Zahnkupplungen sorgen für die zuverlässige Drehmomentübertragung, die für diesen synchronisierten Betrieb erforderlich ist. Neben Walzwerken und Gießmaschinen werden Zahnkupplungen auch in Förderanlagen von Stahlwerken, Ofenbeschickungsanlagen und Schlackenhandhabungssystemen eingesetzt. Bei der Handhabung von Rohmaterialien oder fertigen Stahlprodukten sind diese Maschinen häufig starken Stoßbelastungen ausgesetzt, weshalb Zahnkupplungen aufgrund ihrer Fähigkeit, Lasten auf mehrere Zahnradzähne zu verteilen, eine geeignete Wahl sind. Zahnradkupplung Applications In Mining And Mineral Processing Equipment Bergbaubetriebe umfassen große mechanische Systeme zur Gewinnung, zum Transport und zur Verarbeitung mineralischer Rohstoffe. Die in Bergbauumgebungen eingesetzten Geräte arbeiten häufig unter extrem hohen Belastungen und sind gleichzeitig Staub, Vibrationen, Feuchtigkeit und abrasiven Partikeln ausgesetzt. Zahnkupplungen werden häufig in Bergbaumaschinen wie Brechern, Mühlen, Schaufelradbaggern und Förderantriebssystemen eingebaut. Diese Maschinen erfordern Kupplungslösungen, die hohe Drehmomentbelastungen und häufige Stoßbelastungen bewältigen können. Im Bergbau eingesetzte Brechgeräte zerkleinern große Gesteine zur weiteren Verarbeitung in kleinere Fragmente. Brecher erzeugen hohe Aufprallkräfte, wenn sie Gesteinsmaterialien komprimieren und brechen. Die Antriebssysteme für Brecher umfassen typischerweise große Elektromotoren, die über Zahnkupplungen mit Getrieben verbunden sind. Diese Kupplungen müssen ein hohes Drehmoment übertragen und gleichzeitig mechanische Stöße absorbieren, die bei Zerkleinerungszyklen entstehen. Die mechanical torque required to drive grinding mills can be extremely large, especially in large-scale mining operations. Gear couplings provide the high torque capacity necessary to connect the mill motor to the gearbox or pinion gear system that drives the mill rotation. Bergbauumgebungen sind typischerweise durch ein hohes Maß an Staub und abrasiven Partikeln gekennzeichnet. In diesen Umgebungen eingesetzte Zahnkupplungen verfügen häufig über fortschrittliche Dichtungssysteme, die verhindern, dass Verunreinigungen in die Schmierkammer gelangen. Dieser Dichtungsschutz trägt dazu bei, die Lebensdauer der Kupplungskomponenten zu verlängern und den Wartungsaufwand zu reduzieren. Referenzen / Quellen Lovejoy, Inc. Technischer Leitfaden für Zahnkupplungen. Downers Grove, IL: Lovejoy Engineering Documentation, 2022. Rexnord Corporation. Leitfaden zur Auswahl und Anwendung von Zahnkupplungen. Milwaukee, WI: Rexnord Industrial Power Transmission, 2021. Dodge Industrial. Handbuch zur mechanischen Kraftübertragung. Greenville, SC: Dodge Industrial Engineering Publications, 2020. Budynas, R. G., & Nisbett, J. K. Shigleys Mechanical Engineering Design. 11. Aufl. New York: McGraw-Hill Education, 2020. Bloch, H. P. & Geitner, F. K. Maschinenfehleranalyse und Fehlerbehebung. 4. Aufl. Houston: Gulf Professional Publishing, 2012.

-

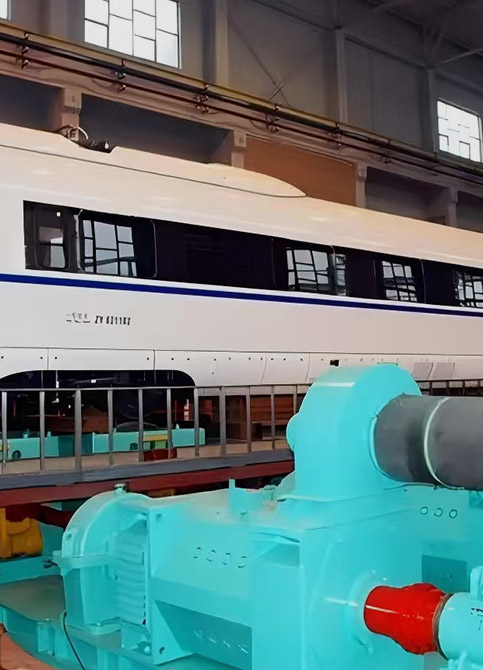

2026.01.09Der Gabelkopf des Endflächengetriebes mit Universalgelenk kann doppelte Kapazitäts- und Qualitätsverbesserungen erzielenDas Endflächengetriebe-Universalgelenk wurde kürzlich von unserem Unternehmen geliefert. Dies ist eine wichtige Übertragungskomponente. Der Kern realisiert die Drehmomentübertragung durch ineinandergreifende Stirnzahnräder. Es zeichnet sich durch bequeme Installation und Demontage, stabiles Getriebe, große Drehmomentkapazität und die Möglichkeit aus, den Winkelversatz zwischen zwei Achsen auszugleichen. Es ist weithin anwendbar auf die Übertragungssysteme von leichten und schweren Lastgeräten wie Fahrzeugen mit neuer Energie, hochwertigen Baumaschinen und Walzwerken. Für Anfragen kontaktieren Sie uns bitte über Mobile/WhatsApp/Wechat: 86 15106109009

-

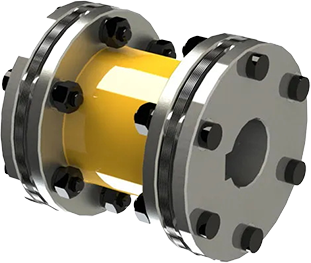

2025.12.27Die Kombination von Kupplungen und KupplungselementenEntdecken Sie die einzigartige Kombination aus Kupplungen und Kupplungen. Diese Kopplung bietet erweiterte Funktionen in Stromübertragungssystemen. Es ist ideal für verschiedene industrielle Anwendungen und gewährleistet einen reibungslosen Betrieb, eine effiziente Drehmomentübertragung und eine zuverlässige Leistung. Entdecken Sie, wie die Synergie zwischen Kupplungen und Kupplungen die Funktionalität Ihrer Maschinen optimieren und die Produktivität steigern kann.

-

2025.12.19Der wesentliche Vorteil von Schmiedeteilen gegenüber Gussstücken für Kreuzgelenk-GabelköpfeDer entscheidende Vorteil der Verwendung von Schmiedeteilen statt Gussstücken für Kreuzgelenk-Gabelköpfe liegt in ihrer dichteren inneren Struktur und den verbesserten mechanischen Eigenschaften, die eine bessere Anpassung an die komplexen Beanspruchungsbedingungen ermöglichen, die beim Drehmomentübertrag des Kreuzgelenks auftreten.Höhere mechanische FestigkeitDurch plastische Verformung werden beim Schmieden die Metallkörner verfeinert und der Kornverlauf an die Belastungsrichtung angepasst. Dadurch weisen Schmiedeteile deutlich höhere Zugfestigkeit, Streckgrenze und Schlagzähigkeit auf als Gussstücke und sind weniger bruchanfällig unter wechselnden Lasten.Weniger innere DefekteGussteile sind anfällig für Fehler wie Lunker, Schrumpfhohlräume und Sandeinschlüsse. Schmiedeteile hingegen eliminieren Probleme wie Lockerheit und Porosität im Rohmaterial, wodurch die strukturelle Integrität und Zuverlässigkeit des Gabelkopfs verbessert wird.Bessere ErmüdungsfestigkeitIm Betrieb sind Kreuzgelenke wiederholten Winkelbewegungen und Drehmomentstößen ausgesetzt. Die einheitliche Struktur von Schmiedeteilen verleiht ihnen eine deutlich längere Lebensdauer bei Wechselbelastung als Gussstücke und verlängert so die Gesamtlebensdauer des Kreuzgelenks.Der von unserem Unternehmen hergestellte geschmiedete Kreuzgelenk-Gabelkopf bietet herausragende Leistungsmerkmale. Bei Interesse können Sie uns gerne kontaktieren – entweder über WhatsApp unter 86 15106109009 oder per E-Mail an [email protected].

-

2025.12.12Wie hoch ist die allgemeine Toleranz der Motorwelle und der KupplungDie Toleranzen der Motorwelle und der Kupplung werden im Allgemeinen im Bereich von 0,01 mm bis 0,05 mm geregelt, was im Normbereich liegt. Die spezifischen Toleranzwerte werden von der Fertigungsgenauigkeit der Teile und der Montagetechnik sowie von Faktoren wie der Wärmeausdehnung und Kontraktion des Wellenmaterials während der Rotation beeinflusst. Die Motorwelle und die Kupplung sind entscheidende Verbindungskomponenten in mechanischen Geräten. Die Toleranzanpassung zwischen ihnen wirkt sich direkt auf die Betriebseffizienz und Lebensdauer der Ausrüstung aus. Was sind also die typischen Toleranzen für die Motorwelle und die Kupplung? ICH. Allgemeiner Toleranzbereich Die Toleranz zwischen Motorwelle und Kupplung wird hauptsächlich durch die Fertigungsgenauigkeit der Teile und die Montagetechnik beeinflusst. Im Allgemeinen wird eine Toleranz im Bereich von 0,01 mm bis 0,05 mm als normaler Bereich angesehen. Dieser Bereich sorgt für einen festen Sitz zwischen Welle und Kupplung, reduziert den Verschleiß und verbessert die Getriebeeffizienz. II. Faktoren, die die Toleranz beeinflussenII. Faktoren, die die Toleranz beeinflussen 1. Fertigungsgenauigkeit von Komponenten: Während des Herstellungsprozesses der Motorwelle und der Kupplung wird die Maßgenauigkeit von verschiedenen Faktoren wie der Verarbeitungsausrüstung, den Herstellungsmethoden und den Materialeigenschaften beeinflusst. Je höher die Fertigungsgenauigkeit, desto kleiner der Toleranzbereich und desto höher die Passgenauigkeit. 2. Montagetechnik: Auch bei der Montage ist die Sicherstellung der korrekten Verbindung zwischen Welle und Kupplung entscheidend. Geeignete Montagetechniken und -methoden können sicherstellen, dass die Toleranz unter Kontrolle bleibt, und so die Gesamtleistung der Ausrüstung verbessern. III. Gemeinsame Toleranzstandards für die Übereinstimmung In praktischen Anwendungen wird die Anpassungstoleranz zwischen Motorwelle und Kupplung auch anhand spezifischer Anforderungen und Nutzungsbedingungen ausgewählt. Zu den gängigen Toleranzstandards gehören beispielsweise H7/d6, H7/D7 und H7/C9 usw. Diese Standards gelten jeweils für unterschiedliche Präzisions- und Drehzahlanforderungen von Kupplungsverbindungen und stellen sicher, dass die Presspassung oder der Abstandspassung zwischen der Welle und dem Loch den Designanforderungen entspricht. IV. Bedeutung der richtigen Auswahl der Toleranz Die richtige Auswahl der passenden Toleranz zwischen Motorwelle und Kupplung ist von großer Bedeutung für die Verbesserung der Genauigkeit, Stabilität und Lebensdauer der Ausrüstung. Eine zu enge Passform kann zu Montageschwierigkeiten, erhöhtem Verschleiß und sogar Wellenbruch führen; während eine zu lockere Passform zu einer ungleichmäßigen Drehmomentübertragung, erhöhten Vibrationen und einer verminderten Dichtleistung führen kann. Daher sollten bei der Wahl der Toleranz verschiedene Faktoren umfassend berücksichtigt werden, um die optimale Leistung der Ausrüstung sicherzustellen.

-

2025.11.28Vorteile von SternkupplungenDer Anwendungsbereich der Sternkopplung ist sehr umfangreich. Bevor wir es verwenden, müssen wir unbedingt die Vorteile der Sternkopplung kennen, damit wir sie besser anwenden können. Wenn Sie sich für dieses Thema interessieren, dann schauen wir gemeinsam vorbei. Wir hoffen, dass es für einige relevante Personen hilfreich sein kann. Sternkupplungen werden in verschiedenen Branchen häufig eingesetzt, sodass ihr Anwendungsbereich zweifellos umfangreich ist. Tatsächlich bestehen Sternkupplungen hauptsächlich aus technischen Kunststoffen als elastischem Element und eignen sich zum Verbinden zweier Koaxialwellen im Getriebesystem. Sie haben die Funktion, den relativen Versatz der beiden Wellen auszugleichen und zu puffern, und haben ein breites Anwendungsspektrum. Das Drehmoment, das sie übertragen können, beträgt 20–35.000.NM. Ich bin sicher, dass Sie es bei der Verwendung bemerkt haben. Tatsächlich beträgt seine Betriebstemperatur -35-80 Grad Celsius und er kann mit der deutschen ROTEX-Kupplung ausgetauscht werden. Der elastische Polyurethankörper besteht aus hervorstehenden Krallen, die eine innere Verformung durch Stöße und eine äußere Verformung durch Zentrifugalkraft vermeiden können. Die große konkave Oberfläche der hervorstehenden Klauen macht den Oberflächendruck des Evolventengetriebes sehr gering. Auch wenn die Zahnoberfläche überlastet ist, verschleißen oder verformen sich die festen Zähne nicht. Darüber hinaus weist es eine ausgezeichnete Bruchfestigkeit auf; die Sternkupplung ist außerdem unempfindlich gegenüber Stoßbelastungen und Druckspitzen; es weist eine hohe Korrosionsbeständigkeit auf; geringe Druckverformung; eignet sich für raue Arbeitsbedingungen; und ist einfach zu installieren. Als trommelförmige Zahnkupplung der Getriebeeinrichtung wird derzeit die Sternkupplung verwendet. Es entwickelte sich aus der gewöhnlichen positiven Zahnradkupplung. Die trommelförmige Sternkupplung wird in vielen hochentwickelten Industrieländern im Ausland eingesetzt. Die Standard- und Serienprodukte bestehen aus zwei trommelförmigen Außenzahnradhülsen und einem Paar gerader Innenzahnradringe und anderen Komponenten. Während des Betriebs wird das Drehmoment hauptsächlich über die inneren und äußeren Zahnraddruckplatten übertragen. Die gerade Zahninnenkronenwelle der trommelförmigen Außenzahnradhülse dreht sich (als Winkelbeschleunigung bezeichnet), um die relative Abweichung auszugleichen und die beiden Wellen zu übertragen. Insbesondere ist die Winkelbeschleunigung bis zu 6° umso größer, je größer der Vorsprung in Zahnlängsrichtung ist. Im Allgemeinen wird ein Wert von 1° bis 1,5° empfohlen, während die Sternkopplung im alten Stil nur 0,5° zulässt. Unter dem Gesichtspunkt der Zugfestigkeit und Durchdringungsfähigkeit kann unter den gleichen Arbeitsbedingungen das von der Kronenkupplung übertragene Drehmoment um 15-20% erhöht werden. Es verbessert den Kontaktzustand des Außenzahnrads, vermeidet die Nachteile eines direkten Zusammendrückens durch die geraden Zähne und einer Spannungskonzentration bei Winkelverschiebung, verbessert außerdem Reibung und Zahnoberflächenverschleiß, reduziert Geräusche und weist einen langen Wartungszyklus auf.

Kontakt Aufnehmen

Folgen Sie uns

- Schnellzugriff

- Über uns

- Produkte

- Unser Service

- Nachrichten & Veranstaltungen

- Kontakt

- Produktserie

- Flexible Kupplungen mit nicht elastischen Elementen

- Flexible Kupplungen mit elastischen Metallelementen

- Flexible Kupplungen mit nichtmetallischen elastischen Elementen

- Sicherheitskupplung

- Starre Kupplung

- Kontaktieren Sie uns

- Tel : +86 511 8572 3800 +86 511 8572 3900

- Mobile : +86 15106109009

- E-Mail : [email protected]

- Adresse : Nr. 1 Zhongye Yingbin Avenue, Gaozi Street, Dantu Economic Development Zone, Stadt Zhenjiang, Provinz Jiangsu, China.

English

English  русский

русский  Español

Español  عربى

عربى  Português

Português  Deutsch

Deutsch  Türk

Türk  Indonesia

Indonesia