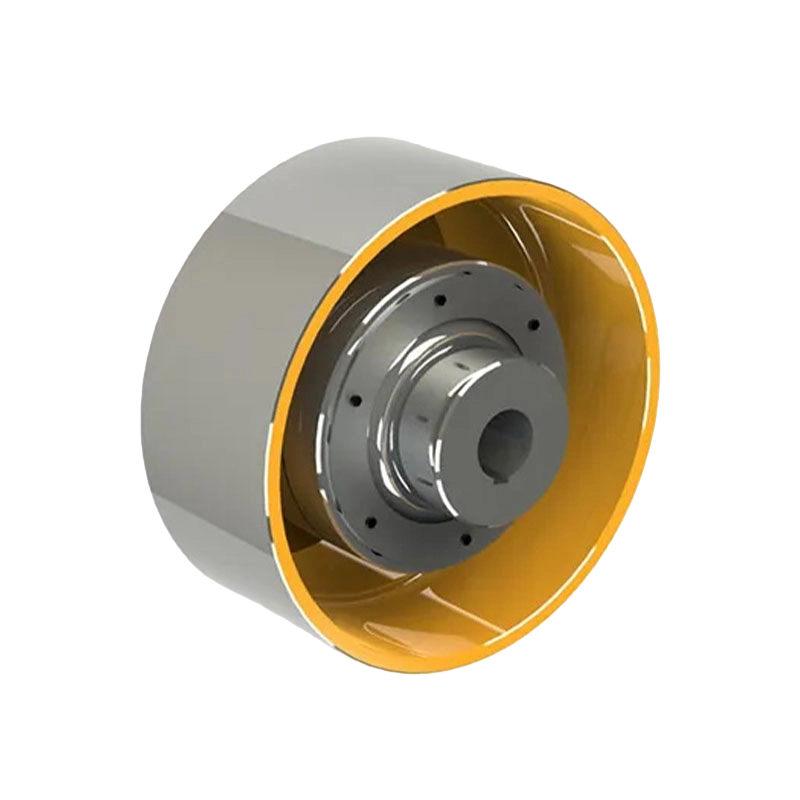

MP-Membrankupplung (Q/YP 21001X-2018)

Strukturelle Leistung

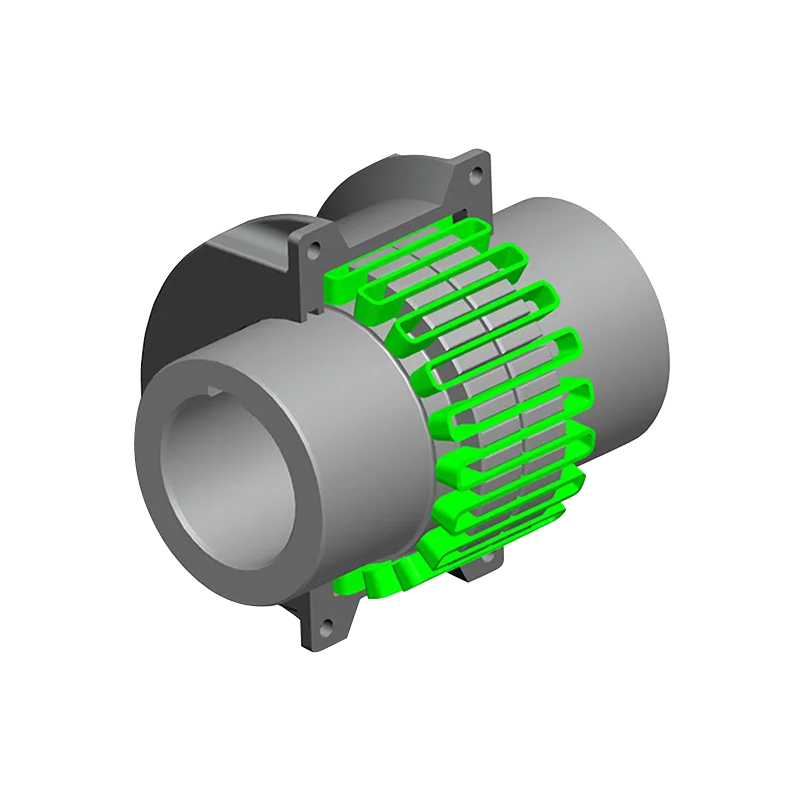

1. Entsprechend dem Übertragungsdrehmoment und der Flexibilität der Größen vier, sechs, acht, zehn und zwölf geteilte Taillenformen.

2. große Tragfähigkeit, großer Anwendungsbereich, lange Lebensdauer, Übertragungsnenndrehmoment von 0,063-10.000 KN.m.

3. Die Betriebstemperatur von -40 ℃bis 250℃ und keine Schmierung können in korrosiven Medien funktionieren.

4. Im Vergleich zur Getriebekupplung ist die Struktur einfach, die Verarbeitung einfach, die Wartung gering, die Vibrationen gering, kein Lärm und die Eignung für den Hochgeschwindigkeitseinsatz.

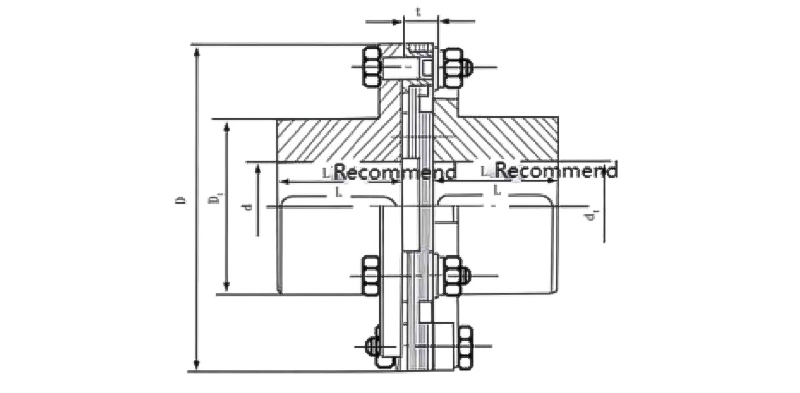

5. Einfach zu installieren und zu zerlegen, zu überprüfen, zu zerlegen. Die Haupt- und Nebenteile des Getriebesystems können ohne axiale Verschiebung entfernt werden. Weit verbreitet in der Metallurgie, beim Stahlwalzen, im Bergbau, in der chemischen Industrie, im Schiffbau, bei Pumpen, Ventilatoren und anderen Branchen.

MP-Membrankopplung: Ein umfassendes Profil

Einführung

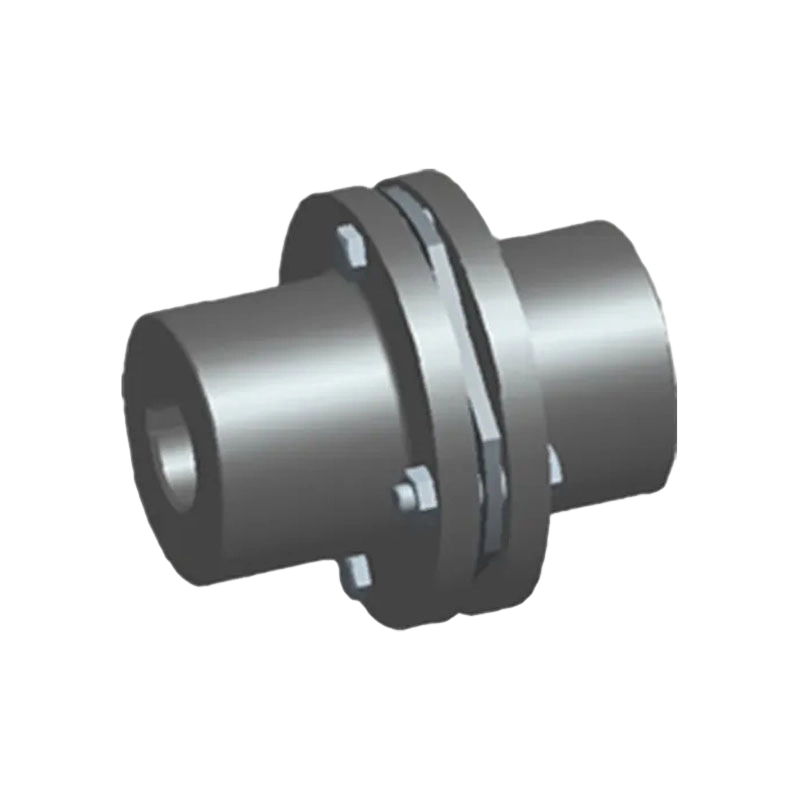

Die MP-Membrankupplung ist ein spezielles mechanisches Gerät zur Verbindung zweier rotierender Wellen, das die Übertragung von Drehmoment und Drehbewegung ermöglicht. Diese Kupplung ist für ihre Präzision, hohe Drehmomentkapazität und die Fähigkeit bekannt, verschiedene Formen der Fehlausrichtung auszugleichen, ohne die Leistung zu beeinträchtigen. Es ist ein wesentlicher Bestandteil vieler industrieller Anwendungen, bei denen Zuverlässigkeit und Effizienz von größter Bedeutung sind.

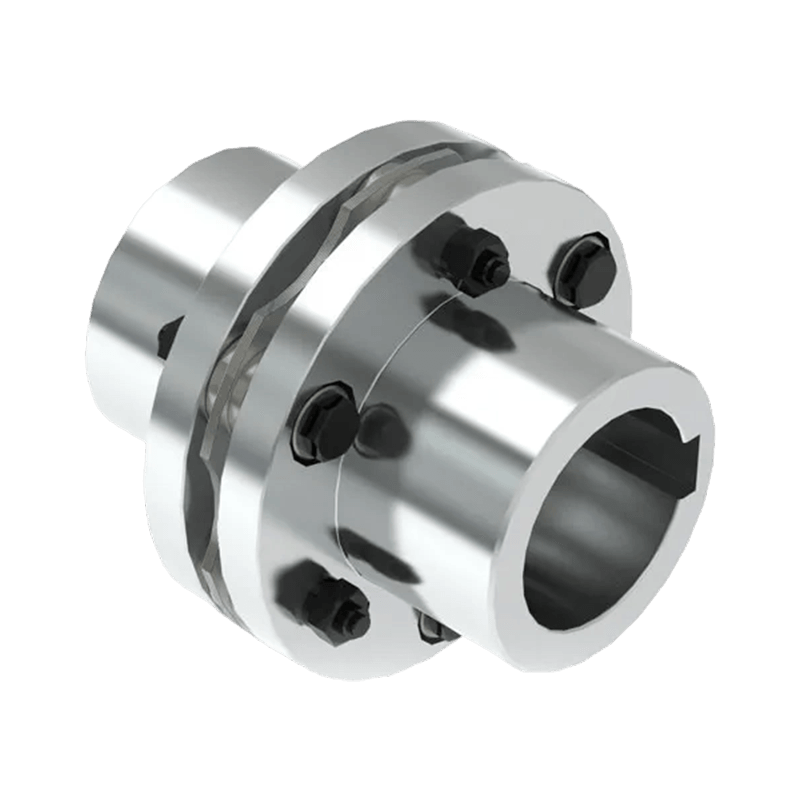

Design und Konstruktion

Die MP-Membrankupplung besteht aus mehreren Schlüsselkomponenten, die zusammenarbeiten, um optimale Leistung zu bieten:

- Membranpaket: Das zentrale Merkmal der Kupplung besteht aus mehreren dünnen Metallmembranen aus hochfesten Materialien wie Edelstahl. Diese Membranen sind flexibel genug, um Fehlausrichtungen zu bewältigen, aber stark genug, um ein erhebliches Drehmoment zu übertragen.

- Hubs: Dies sind die Endstücke, die mit den Wellen verbunden sind. Naben bestehen aus langlebigen Materialien wie Stahl oder Aluminium und sorgen für eine sichere Befestigung und effiziente Drehmomentübertragung.

- Befestigungselemente: Zur Befestigung des Membranpakets an den Naben werden hochpräzise Bolzen und Schrauben verwendet, die eine dichte und sichere Verbindung gewährleisten, die die Integrität der Kupplung aufrechterhält.

Funktionen und Vorteile

- Hohe Drehmomentkapazität: MP-Membrankupplungen sind für die Verarbeitung hoher Drehmomente ausgelegt und eignen sich daher ideal für Hochleistungsanwendungen.

Anpassung an Fehlausrichtungen: Das Design ermöglicht die Kompensation von Winkel-, Axial- und Radialfehlausrichtungen und schützt die Maschinen vor Spannungen und möglichen Schäden. - Minimaler Wartungsaufwand: Durch die Konstruktion der Kupplung entfällt die Notwendigkeit regelmäßiger Wartung, wodurch Ausfallzeiten und Betriebskosten reduziert werden.

Präzision und Zuverlässigkeit: Gewährleistet eine gleichbleibende Leistung, die bei Anwendungen, die hohe Präzision erfordern, wie etwa in der Luft- und Raumfahrt und im Energiesektor, von entscheidender Bedeutung ist. - Hochgeschwindigkeitsbetrieb: Die ausgewogene und leichte Konstruktion ermöglicht den Betrieb der Kupplung bei hohen Geschwindigkeiten und minimalen Vibrationen und verbessert so die Effizienz und Lebensdauer der angeschlossenen Geräte.

Anwendungen

MP-Membrankupplungen werden aufgrund ihrer Robustheit und Vielseitigkeit in verschiedenen Branchen eingesetzt:

- Luft- und Raumfahrt: Wird beim Anschluss von Motoren an Getriebe verwendet, wo eine zuverlässige Leistung unter extremen Bedingungen unerlässlich ist.

- Stromerzeugung: Wird in Turbinen und Generatoren eingesetzt, da sie ein hohes Drehmoment bewältigen und Zuverlässigkeit gewährleisten können.

- Petrochemie: Wird in Pumpen und Kompressoren eingesetzt, bei denen Präzision und die Fähigkeit, Fehlausrichtungen auszugleichen, von entscheidender Bedeutung sind.

- Marine: Wird in Antriebssystemen angewendet, die eine hohe Drehmomentkapazität und Haltbarkeit erfordern.

Installation und Wartung

Während MP-Membrankupplungen wartungsfrei konzipiert sind, ist die ordnungsgemäße Installation für eine optimale Leistung von entscheidender Bedeutung. Dabei geht es um eine präzise Ausrichtung der Wellen und eine sichere Befestigung der Kupplungskomponenten. Regelmäßige, wenn auch seltene Inspektionen tragen dazu bei, dass die Kupplung in ausgezeichnetem Zustand bleibt und während ihrer gesamten Lebensdauer zuverlässig funktioniert.

Fazit

Die MP-Membrankupplung ist eine anspruchsvolle und unverzichtbare Komponente in mechanischen Systemen und bietet unübertroffene Zuverlässigkeit, hohe Drehmomentkapazität und die Fähigkeit, Fehlausrichtungen zu bewältigen. Sein weit verbreiteter Einsatz in kritischen Branchen unterstreicht seine Bedeutung für die Gewährleistung eines reibungslosen und effizienten Maschinenbetriebs und macht es zu einem wichtigen Element im Bereich des Maschinenbaus.

- Produktparameter

- Nachricht senden

Zhongye Heavy Industry Technology (Zhenjiang) Co., Ltd. hat seinen Sitz in der bekannten antiken Stadt Zhenjiang. Wir sind ein Unternehmen, das Forschung und Entwicklung, Fertigung und Vertrieb integriert. Unsere Produkte werden häufig in der Metallurgie, im Bergbau, in der Wasserversorgung, in Hebezeugen, Papiergeräten, Hafenanlagen und anderen Branchen eingesetzt.

Unsere Hauptprodukte sind Zahnkupplungen, elastische Hülsen-Säulenstiftkupplungen, elastische Säulenstiftkupplungen, Zahnradkupplungen mit elastischem Stift, Universalkupplungen, Reifenkupplungen, Backenkupplungen, Sternkupplungen, Membrankupplungen, Trommelkupplungen und Gitterkupplungen, Oldham-Kupplungen, Flanschkupplungen, Clip-Shell-Kupplungen, GL-Rollenkettenkupplungen und Sicherheitskupplungen und so weiter. Unser Unternehmen übernimmt außerdem eine Vielzahl nicht standardmäßiger Kupplungskonstruktionen und -fertigungen.

Neue Werkstatt umfasst eine Fläche von ca. 16463,52 m². Schwerwerkstatt 5.500 m2, Präzisionswerkstatt 4.600 m², Bürogebäude und Turnhalle 2000 m2, Speisesaal 500 m², Lager 1000 m², Straßen, Begrünung, Parkplätze 3563 m2.

English

English